Estudiando aleación de hierro y aluminio se inició después de la Primera Guerra Mundial. Los trabajos realizados en la Unión, Alemania, Inglaterra y otros países han demostrado que el aluminio aumenta significativamente la resistencia al calor del hierro fundido. Durante la investigación también se encontró que estas aleaciones tienen una alta carburación, resistencia a las incrustaciones y buena resistencia en un ambiente oxidante.

La velocidad de formación de incrustaciones a altas temperaturas depende de las propiedades de la película de óxido formada sobre la superficie del metal. Cuanto más denso y uniforme sea, mejor protege la superficie de la oxidación. Los óxidos que componen la película no deben sublimar, deben ser refractarios y no deben formar eutécticos de bajo punto de fusión. La película debe tener una baja conductividad iónica. Se considera aleación resistente al calor aquella cuya pérdida con incrustaciones no supera los 0,0002 - 0,0004 g/cm2/hora. Esta condición se aplica a las aleaciones de hierro, cromo y silicio y sigue siendo válida para las aleaciones de hierro y aluminio.

Se puede decir que hasta ahora la aleación más común para piezas fundidas expuestas a ataques térmicos y químicos ha sido la fercromita y similares. aleaciones hierro-cromo. Las aleaciones de hierro y silicio se utilizan a menudo como materiales resistentes a la corrosión. Aunque las aleaciones de hierro y aluminio se han estudiado durante varios años, no han encontrado un uso generalizado. La mayoría de los estudios de estas aleaciones se han limitado a determinaciones de laboratorio de propiedades mecánicas, físicas y de otro tipo. Al obtener piezas fundidas de alta calidad a partir de estas aleaciones, surgieron dificultades asociadas con la alta saturación de gas del metal, la formación de películas de óxido en el espesor del metal, la pérdida de aluminio durante la fusión, la destrucción de las piezas fundidas a temperaturas normales. etc., lo que obligó a los investigadores no solo a detener el trabajo, sino también a llegar a la conclusión de que tales aleaciones no se pueden utilizar en la práctica. Las más estudiadas son las aleaciones que contienen entre un 16 y un 20% de Al y un 3% de C. Se sabe por la literatura que estas aleaciones, llamadas "chugal" (hierro fundido + aluminio), comenzaron a fundirse en la antigua Unión Soviética.

Se puede decir que, a pesar de las propiedades excepcionales aleación de hierro y aluminio, no se produjo en ningún lugar en grandes cantidades (por lo que se puede juzgar a partir de datos literarios). Sin embargo, tanto las aleaciones de hierro y aluminio como el piroferal necesitaban un mayor desarrollo de la tecnología de fundición que pudiera proporcionar productos de alta calidad con costos de producción mínimos. A petición de los inventores, uno de los autores, Z. Eminger, y su equipo de trabajo desarrollaron una tecnología de fundición de piroferal que permite producir piezas fundidas a gran escala. El equipo obtuvo nuevos datos sobre esta aleación, a partir de los cuales se desarrolló la tecnología para su producción.

Hoy en día, casi todos los metales y sus aleaciones conocidos por el hombre han encontrado una aplicación práctica. Cada uno de ellos tiene sus propias características específicas, que determinan el alcance de su uso en determinadas industrias. Los más utilizados son el hierro y todo tipo de compuestos a base de él, así como el aluminio y sus aleaciones. Esto se debe, en primer lugar, a las grandes reservas naturales, así como a sus excelentes características químicas, físicas y mecánicas.

Una pequeña historia

Según una antigua leyenda descrita en el tratado "Historia Natural" de Guy Plinio el Viejo, compilado alrededor del año 77 d.C., un día un maestro desconocido se acercó al emperador de Roma Tiberio y le dio un regalo en forma de un cuenco hecho de plata y metal muy ligero. Cuando Tiberio le preguntó de qué lo había hecho, respondió que era arcilla. Sorprendido, el emperador ordenó matar al inocente artesano y destruir su taller para que este invento no supusiera la depreciación de los metales del tesoro romano. Es una pena que en ese momento no pudiera evaluar todas las perspectivas del descubrimiento, porque el aluminio y sus aleaciones en el futuro supusieron un verdadero avance.

¿Por qué son tan populares el aluminio y sus aleaciones?

El contenido de aluminio en la corteza terrestre es aproximadamente del 8,8%, por lo que encabeza la lista de los metales más comunes. Sus ventajas incluyen baja densidad (2,7 g/cm3), excelente resistencia a la corrosión, capacidad de fabricación, buena conductividad eléctrica y térmica y características de resistencia bastante altas. El aluminio y sus aleaciones se utilizan ampliamente en aviación, construcción naval, transporte ferroviario, automoción, construcción, química, etc. caracterizado por una alta velocidad de procesamiento. Todo esto brinda una excelente oportunidad para utilizarlos en casi cualquier tipo de producción.

Aleaciones básicas de aluminio.

Combinando aluminio con aditivos de aleación, es posible lograr una mayor resistencia y mejorar otras propiedades de este metal. Los aditivos más comunes son el cobre, el manganeso, el zinc y el magnesio. Veamos las principales aleaciones.

o simplemente duraluminio)

El nombre de este complejo proviene de la palabra Düren: este es el nombre de la ciudad alemana en la que se fundó en 1911. Comenzó a producir esta aleación a escala industrial. Se obtiene añadiendo cobre (2,2 - 5,2%), magnesio (0,2 - 2,7%) y manganeso (0,2 - 0,1%) al aluminio. Después del tratamiento térmico, el metal se vuelve muy duradero (la resistencia estática alcanza los 450-500 MPa). Para aumentar la resistencia a la corrosión, suele revestirse con aluminio. Utilizado como material en ingeniería de transporte y aviación.

Magnalia

Se trata de diversas aleaciones de aluminio con magnesio y otros elementos (contenido de magnesio: 1-13%). Se caracterizan por una alta ductilidad, buena soldabilidad y resistencia a la corrosión. Se utiliza para la fabricación de piezas moldeadas, alambres, láminas, remaches, etc.

Silumin

Este compuesto se obtiene combinando aluminio con silicio (contenido de silicio: 4-13%). A veces se le añaden otros aditivos: Be, Ti, Zn, Mg, Mn, Cu. Esta aleación se utiliza para la producción de piezas de estructuras complejas, principalmente en la industria aeronáutica y automotriz.

El aluminio y sus aleaciones beneficiarán a la humanidad durante mucho tiempo. Prueba de ello es el nuevo invento: la espuma de aluminio o, como también se la llama, “espuma metálica”. Muchos expertos creen que el aluminio poroso tiene excelentes perspectivas.

¡En stock!

Alto rendimiento, conveniencia, facilidad de operación y confiabilidad en la operación.

Pantallas de soldadura y cortinas protectoras: ¡en stock!

Protección radiológica al soldar y cortar. Gran elección.

¡Entrega en toda Rusia!

El aluminio con hierro es capaz de producir soluciones sólidas, compuestos intermetálicos (Fe 2 Al 4 -62,93% Al; Fe 2 Al 5 - 54,71% Al; FeAl 2 -49,13% Al; FeAl -32,57% Al y etc.) y eutécticos ( Al + FeAl 3, T pl = 654 °C, contenido de hierro en el metal 1,8%). La solubilidad del hierro en estado sólido está limitada al 0,053% a temperatura eutéctica. La solubilidad del aluminio en hierro es aproximadamente del 32%, es decir, 600 veces mayor. Durante la solidificación, los cristales del compuesto FeAl 5 (59,18%) precipitan en la estructura de las aleaciones de aluminio y hierro.

Las condiciones de soldadura se caracterizan por la aparición de FeAl 3 y Fe 2 Al 5. Tienen una baja resistencia a la tracción (15-17 MPa). La dureza de Fe 2 Al 5, FeAl 3 y FeAl 2 se encuentra en el rango μv = 9600-11500 MPa. Al aumentar el contenido de hierro y aumentar la temperatura, la dureza disminuye. Para Fe 3 Al μv = 2700 MPa. El ablandamiento de FeAl 3 y Fe 2 Al 5 comienza a una temperatura de 0,45 T pl. Fe 2 Al 5 se caracteriza por un valor anormalmente alto de resistividad eléctrica.

Los compuestos intermetálicos son químicamente estables. Un tratamiento térmico posterior de los compuestos sólo puede conducir a un aumento de la extensión de la zona intermetálica. Hay tres secciones características en la conexión: hierro (acero) - zona intermetálica - aluminio (aleación de aluminio). Las propiedades mecánicas de las juntas dependen de la zona intermedia: su composición. la cantidad de compuestos intermetálicos, su forma, extensión, naturaleza de disposición y continuidad.

Sobre el aluminio se forma una película de óxido refractario químicamente resistente (Al 2 O 3 tiene una Tm = 2047 °C), que durante la soldadura por fusión puede provocar un defecto en forma de inclusiones de esta película en el metal de soldadura. El uso de fundentes no da resultados positivos: los fundentes para soldar aluminio son de bajo punto de fusión, fluidos y no mojan bien el acero; Los fundentes para acero reaccionan activamente con el aluminio fundido.

La naturaleza de los procesos de difusión durante la soldadura en fase sólida de aluminio con hierro y acero en la etapa inicial de interacción y en el futuro es diferente. Se muestra que en el período inicial tiene lugar la difusión del hierro en aluminio. Como resultado, se forma una capa de una mezcla de fases FeAl 3 + Fe 2 Al 5 en la zona límite. Posteriormente, a una temperatura correspondiente a la recristalización del acero, se observa una intensa difusión del aluminio en el acero. La velocidad de este proceso depende de la composición química del material de las piezas en contacto y de las condiciones de calentamiento. Para la interacción de fase sólida bajo ciertas condiciones de soldadura de temperatura y tiempo, puede que no haya un frente continuo de compuestos intermetálicos.

La difusión de la reacción en el sistema aluminio-hierro se observa a temperaturas >400 °C. El crecimiento de la capa intermetálica obedece a una ley parabólica: y 2 = 2k 1 τ, donde k 1 es un valor proporcional al coeficiente de difusión del aluminio a través de la capa.

La aleación de los materiales de la pieza de aluminio con Si, Mn y otros elementos, y del acero con V, Ti, Si y Ni, conduce a un aumento de la energía de activación de la reacción de difusión. Su influencia está asociada a la dificultad de formación de núcleos en la fase intermedia. C y Mn tienen el efecto contrario en el acero. Un mayor contenido de oxígeno y nitrógeno libres en el acero dentro de ciertos límites conduce a un aumento de la temperatura a la que comienzan a formarse compuestos intermetálicos. La aparición de una capa intermetálica para cada temperatura comienza después de un cierto tiempo crítico, es decir, hay un período latente (τ 0), después del cual se produce una formación intensiva de compuestos intermetálicos. Su dependencia de la temperatura tiene la forma.

τ 0 = 6,0 · 10 -13 exp (192,3/RT).

Cuando el proceso se realiza en estado sólido-líquido (con fusión de aluminio), se forma Fe 2 Al 5 en el lado del hierro (acero) y FeAl 3 en el lado del aluminio.

Al soldar aceros inoxidables al cromo-níquel con aleaciones de aluminio, la capa intermetálica es más compleja y en su formación intervienen el Cr y el Ni.

Un compuesto bimetálico tiene propiedades mecánicas satisfactorias sólo hasta que se forma una capa continua de fase intermetálica. El rendimiento de la conexión se mantiene bajo una determinada influencia de temperatura y tiempo. El umbral de temperatura superior para los productos bimetálicos fabricados con la combinación de materiales considerada es de 500 a 520 °C.

Las principales formas de obtener una conexión viable entre aleaciones de aluminio y aceros son las siguientes:

limitar la extensión de la capa de capas intermedias intermetálicas. Se puede obtener una alta resistencia con un ancho de zona de 10 µm;

Alear el aluminio con elementos que inhiben la formación de una fase intermedia, principalmente silicio, así como el uso de acero con bajo contenido en carbono y manganeso, lo que permite elevar la temperatura de formación de compuestos intermetálicos entre 40 y 60 ° C. por encima de la temperatura de recristalización del acero. Este método se puede utilizar con éxito en soldadura en fase sólida.

Las diferencias en las propiedades plásticas y la dureza permiten utilizar con éxito la soldadura por prensa de cuña para la combinación de materiales considerados en la fabricación de varillas bimetálicas, adaptadores tubulares, etc. La temperatura de calentamiento de una pieza de acero que tiene forma de cuña en el sección longitudinal, es de hasta 500-600 ° C. Proporcionar medidas para proteger el acero de la oxidación. Se obtienen altas propiedades mecánicas de la junta mediante el uso de recubrimientos de zinc en la superficie de la cuña.

Soldadura por difusión Se realiza a una temperatura de 425-495 °C (tiempo hasta 10 minutos, presión de soldadura 210-310 Pa). La superficie de una pieza de acero está recubierta con una capa de Ni y W. Este último es capaz de formar un eutéctico con el aluminio. En este caso, la temperatura de soldadura debe ser inferior a la temperatura de formación eutéctica.

Soldadura ultrasónica le permite producir uniones solapadas, puntuales y de costura en piezas de trabajo delgadas. Las vibraciones se suministran desde el lado de aluminio. El espesor del aluminio está limitado a aproximadamente 1,0-1,25 mm.

Soldadura por fricción le permite obtener conexiones de alta calidad igual a la resistencia de una aleación de aluminio en estado recocido. Durante el proceso de soldadura, la temperatura en la unión alcanza rápidamente su máximo y luego se estabiliza. Al soldar acero austenítico 12Х18Н10Т con AD1, la duración del período de latencia para una temperatura de 660 °C, cercana a la desarrollada en la junta, es de 100 a 120 s. Duración de la soldadura ~ 10 s. Por tanto, la fase intermetálica no tiene tiempo de formarse en cantidades significativas. Por otro lado, el recalcado continuo (debido principalmente al aluminio) contribuye a obtener una soldadura libre de compuestos intermetálicos (recalcado total ~14 mm).

Si hay magnesio en la aleación de aluminio, la duración del período de latencia se reduce drásticamente. Por lo tanto, las aleaciones de aluminio y magnesio se sueldan en condiciones que aseguren una temperatura en la unión no superior a 500 °C.

soldadura por explosión Dichos materiales requieren el uso de una capa de barrera que se aplica a la pieza de acero. Este método produce láminas y cintas laminadas.

Ampliamente utilizado soldadura rodante, que permite regular las temperaturas de calentamiento de la zona de conexión. De esta forma se suelda a escala industrial 12X18N10T+AMg6; Armco-plancha + AMg5 y otras combinaciones.

En soldadura por fusión y soldadura fuerte los procesos de nucleación y crecimiento de la capa intermetálica son mucho más intensos. A la hora de formar una junta, es imprescindible humedecer el acero macizo con aluminio. Para mejorar la humectación y así reducir el tiempo de contacto de la masa fundida con el acero, se recurre a alear la costura y aplicar recubrimientos a la superficie de la pieza de acero (zinc, zinc-níquel, como los más avanzados tecnológicamente y económicos). Después de la humectación, se produce el proceso de disolución del hierro en aluminio líquido. Se ha demostrado que la fase Fe 2 Al 5 formada durante el proceso de disolución puede pasar a la masa fundida en forma de cristales y disolverse. Además, la tasa de crecimiento de la capa intermedia es mayor que la tasa de disolución, lo que hace imposible obtener un compuesto sin capas intermetálicas. Se puede reducir el efecto negativo de este factor aumentando el volumen de la masa fundida de aluminio (corte preliminar del borde), optimizando el modo para limitar la temperatura de la masa fundida y aleando el baño a través del material de aportación con elementos que afectan la tasa de crecimiento y composición de la capa intermetálica. La introducción en la soldadura de Si (4-5%), Zn (6,5-7%), Ni (3-3,5%) permite reducir el espesor de la capa intermetálica y obtener uniones con una resistencia de 300-320. MPa.

Teniendo en cuenta las características señaladas, en la práctica se han utilizado dos variantes de la tecnología de unión mediante métodos de fusión de aluminio con acero: 1) soldadura fuerte con aplicación preliminar de un recubrimiento al borde de acero utilizando máquinas de arco de argón con un -electrodo consumible y 2) soldadura por arco automática con electrodo consumible mediante una capa de fundente AN- A1. Los recubrimientos (zinc, aluminio) tienen un espesor de 30 a 40 micrones y se aplican mediante métodos galvánicos o aluminizantes. Al soldar, es necesario realizar un arco a lo largo del borde de la lámina de aluminio a una distancia de 1-2 micrones de la línea de unión y mantener una cierta velocidad (a bajas velocidades, se observa sobrecalentamiento y quemado de los recubrimientos, a altas velocidades velocidades, se observa fallo de fusión).

En la soldadura por arco sumergido, el papel del fundente se reduce a mejorar la humectabilidad e inhibir la formación de compuestos intermetálicos. Es necesario evitar el impacto directo del arco sobre el borde del acero y cortar el borde del acero lo más cerca posible del contorno del perfil de la bañera. De esta forma se sueldan espesores de 15-30 mm.

Aluminio

Debido a su bajo peso específico (2,70), el aluminio y sus aleaciones son materiales estructurales extremadamente valiosos, especialmente en la construcción de aviones. La alta ductilidad del aluminio permite procesarlo mediante prensado y estampado en condiciones de frío y calor.

La resistividad eléctrica relativamente baja hace posible utilizar aluminio en la industria eléctrica como cables y otros productos. La alta resistencia a la corrosión del aluminio, explicada por su propiedad característica de formar películas de óxido en la superficie, permite el uso del aluminio como material de revestimiento.

Gracias a estas valiosas propiedades, el aluminio y sus aleaciones se utilizan ampliamente en todas las industrias y en la vida cotidiana.

En Rusia se producen nueve grados de aluminio técnico, cuya composición química y su finalidad aproximada se indican en la tabla. dieciséis.

Las impurezas tienen una fuerte influencia en las propiedades eléctricas, tecnológicas y de corrosión del aluminio.

Las principales impurezas del aluminio técnico son el hierro y el silicio, que entran en el metal durante su producción.

Incluso pequeñas cantidades de impurezas como hierro, manganeso, cobre, zinc, magnesio y otras reducen drásticamente la conductividad eléctrica (Fig. 1) y la conductividad térmica del aluminio técnico.

El hierro es casi insoluble en aluminio: a temperatura eutéctica (655°), la solubilidad del hierro es del 0,052%, al disminuir la temperatura la solubilidad cae bruscamente (Fig. 2). El hierro en el aluminio está presente en forma de una fase independiente de AlsFe.

La presencia de hierro insoluble en el aluminio reduce la resistencia a la corrosión y reduce significativamente la conductividad eléctrica y la ductilidad (trabajabilidad), aunque aumenta ligeramente la resistencia del aluminio.

Con la presencia simultánea de silicio y hierro en el aluminio se forma una nueva fase. En el aluminio técnico, la proporción de silicio y hierro es tal que se forma un nuevo compuesto ternario.

El efecto nocivo del hierro en muchas aleaciones puede debilitarse si se agrega manganeso o cromo al aluminio, que favorecen la cristalización de una estructura esquelética o equiaxial.

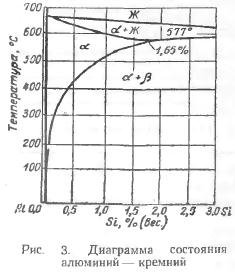

El silicio se disuelve en aluminio a temperatura eutéctica (577°) hasta un 1,65%. Al disminuir la temperatura, la solubilidad del silicio disminuye y, a temperatura ambiente, varias centésimas de porcentaje de silicio se retienen en la solución (Fig. 3). Un cambio en la solubilidad del silicio en el aluminio al disminuir la temperatura provoca procesos de endurecimiento, pero son tan débiles que no tienen importancia práctica.

El efecto del silicio sobre las propiedades mecánicas del aluminio es similar al efecto del hierro.

Las impurezas de calcio, sodio y otros elementos presentes en el aluminio técnico en cantidades insignificantes prácticamente no afectan las propiedades del aluminio.

El oxígeno reacciona vigorosamente con el aluminio y forma óxido refractario Al2O3, cuya presencia en el aluminio reduce en gran medida las propiedades mecánicas y perjudica el procesamiento del metal por presión.

El nitrógeno, el monóxido de carbono, el dióxido de carbono y el dióxido de azufre reaccionan con el aluminio a altas temperaturas y forman compuestos refractarios.

La solubilidad de estos gases en el aluminio a las temperaturas del proceso de fundición del aluminio es baja, pero estos gases son dañinos porque el metal está contaminado con óxidos, sulfuros y carburos, que aumentan la solubilidad de los gases en el aluminio fundido.

A altas temperaturas, se disuelve una cantidad relativamente grande de hidrógeno en aluminio (a 300° 0,001 cm3 por 100 g de aluminio, a 500° - 0,0125 cm3 por 100 g y a 850° - 2,15 cm3 por 100 g). Cuando el aluminio se enfría, parte del hidrógeno queda retenido, lo que hace que los productos fabricados con dicho metal sean porosos. Por tanto, la presencia de hidrógeno o vapor de agua en la atmósfera del horno en el que se funde el aluminio es extremadamente indeseable.

La presencia de aditivos de aleación en el aluminio cambia drásticamente la solubilidad del hidrógeno en él. El cobre, el silicio y el estaño reducen la solubilidad del hidrógeno en el aluminio, y la aumentan el manganeso, el níquel, el magnesio, el hierro, el cromo, el cerio, el torio y el titanio. En presencia de 2,8% de manganeso a 600° o 6% de magnesio a 500°, el aluminio es capaz de absorber hidrógeno.

Las propiedades mecánicas del aluminio técnico dependen del grado de deformación y de la temperatura de recocido.

Así, la resistencia a la tracción del aluminio blando es de 7-10 kg/mm2, y la del aluminio deformado es de 15-20 kg/mm2, el alargamiento relativo es de 30-35 y 4-6%.

En la Fig. Las Figuras 4 y 5 muestran la dependencia de la resistencia a la tracción y el alargamiento de los grados de aluminio A1 y A2 del grado de deformación y temperatura de recocido.

Los principales aditivos de aleación en aleaciones de aluminio forjado y fundido son cobre, magnesio, manganeso, silicio, zinc, titanio y, en algunos casos, estaño, níquel, etc.

Los aditivos introducidos en el aluminio durante la producción de aleaciones aumentan significativamente la resistencia del metal, pero reducen su ductilidad, conductividad eléctrica y térmica y debilitan el efecto protector de la película de óxido de aluminio, ya que las nuevas fases formadas interrumpen la continuidad de la capa de óxido de aluminio. .

El cobre y el aluminio forman una solución sólida. A la temperatura eutéctica (548°), la solubilidad del cobre es aproximadamente del 5,7%; al disminuir la temperatura, la solubilidad disminuye, alcanzando aproximadamente el 0,5% a 200°.

En estado de solución sólida, la aleación de aluminio y cobre tolera bien el tratamiento a presión. Con un enfriamiento lento, el compuesto químico CuAl2 comienza a precipitar de estas aleaciones. El enfriamiento rápido, es decir, el enfriamiento rápido, permite evitar la descomposición de la solución sólida y obtener una solución inestable a temperatura ambiente. Durante la descomposición de la solución sólida, las aleaciones se fortalecen, es decir, aumentan su dureza y resistencia a la tracción.

El proceso de endurecimiento comienza después del endurecimiento con una exposición prolongada a temperatura ambiente, pero un endurecimiento más fuerte se obtiene con envejecimiento artificial (exposición de las aleaciones a 100-150°). Por ejemplo. una aleación de aluminio con un 4% de cobre después del templado y revenido tiene una resistencia a la tracción de 35-37 kg/mm2 en lugar de 27 kg/mm2 en estado recién templado y 13 kg/mm2 en estado recocido.

Actualmente, las aleaciones duales de aluminio y cobre rara vez se utilizan; Las aleaciones más utilizadas son las que contienen, además de cobre, magnesio, manganeso, zinc y otros elementos.

El magnesio, al igual que el cobre, forma una región de solución sólida con el aluminio, que disminuye al disminuir la temperatura debido a una disminución en la solubilidad del magnesio en el aluminio.

A 451°, la solubilidad del magnesio en aluminio es del 14,9%, a 150° - 2,95% (Fig. 6).

Una disminución de la solubilidad del magnesio en aluminio al disminuir la temperatura permite el uso del endurecimiento y posterior templado; En las aleaciones de Al-Mg, el fenómeno de endurecimiento no es tan pronunciado como en las aleaciones de Al-Cu.

Las aleaciones de aluminio consiguen un efecto de refuerzo significativo añadiendo el compuesto Mg2Si. Por ejemplo, la resistencia a la tracción de una aleación tratada térmicamente que contiene 1,85% de Mg2Si aumenta más de tres veces.

El zinc y el aluminio forman una gran región de solución sólida β, que se estrecha bruscamente al disminuir la temperatura. Sin embargo, el uso de zinc como endurecedor de aleaciones de aluminio no ha encontrado una aplicación práctica. Las aleaciones de aluminio tienen un gran efecto fortalecedor cuando se les añade el compuesto MgZn2. Estos aditivos permitirán obtener aleaciones tras el tratamiento térmico con una resistencia a la tracción de hasta 60 kg/mm2.

El manganeso no participa en el proceso de envejecimiento de aleaciones como el duraluminio, pero aumenta su solidez y resistencia a la corrosión. En presencia de manganeso, aparece un componente de manganeso en la estructura de la aleación. En aleaciones que contienen magnesio y silicio, el manganeso produce un efecto de endurecimiento significativamente superior al efecto de endurecimiento del cobre.

Mediante el tratamiento térmico de aleaciones de aluminio multicomponente, es posible obtener aleaciones con alta resistencia a la tracción (más de 60 kg/mm2) con un alargamiento suficientemente alto y otras propiedades mecánicas y físicas elevadas.

Aleaciones de aluminio

Las aleaciones de aluminio industriales se dividen en aleaciones forjadas y fundidas.

Aleaciones deformables. La aleación endurecedora deformable más utilizada es el duraluminio, descubierta en 1909, cuya composición desde entonces sólo ha sufrido ligeros cambios.

El duraluminio es una aleación de al menos cinco componentes, con cobre, magnesio y manganeso agregados como aditivos, y silicio y hierro (aproximadamente 0,5% cada uno) son impurezas comunes que se agregan a la aleación y el aluminio comercial ya contiene estas impurezas.

En mesa 17 proporciona algunos datos sobre la composición química y las propiedades mecánicas de las aleaciones de aluminio deformables.

Como se desprende de los datos de la tabla. 17, con un aumento en el porcentaje de aditivos de aleación, la resistencia a la tracción aumenta y la ductilidad de la aleación disminuye.

El duraluminio se utiliza principalmente para la fabricación de láminas, perfiles, alambres, varillas, tubos y remaches. Las chapas se fabrican tanto sin revestir como revestidas con aluminio puro.

También se han generalizado las aleaciones a base de Al-Mg-Si, utilizadas para la producción de piezas forjadas y estampadas: un grupo de aleaciones llamadas aleaciones de grado AK en GOST. Estas aleaciones contienen una mayor cantidad de silicio en comparación con el duraluminio (hasta un 1,2%). Además, en algunos grados de estas aleaciones (AK2 y AK4), el manganeso se sustituye por níquel.

Entre las aleaciones de alta resistencia, se puede citar la aleación AK8, que contiene entre 3,9 y 4,8% de cobre, entre 0,4 y 0,8% de magnesio, entre 0,4 y 1,0% de manganeso y entre 0,6 y 1,2% de silicio. Esta aleación tiene una alta resistencia a la tracción (hasta 50 kg/mm2), pero la tendencia de la aleación a la corrosión intercristalina limita sus áreas de aplicación.

En términos de propiedades a temperatura ambiente, algunas aleaciones del tipo AK (por ejemplo, AK2) están cerca del duraluminio, pero lo superan en resistencia a altas temperaturas.

En los últimos años se ha comenzado a introducir la aleación B95, que está sujeta a envejecimiento artificial y tiene una resistencia a la tracción superior a 65 kg/mm2, una dureza de 190 kg/mm2 y un alargamiento de aproximadamente el 7%.

Aleaciones de fundición. Entre las aleaciones de aluminio fundido, las más comunes son las siluminas, aleaciones con un alto contenido de silicio.

Además de las siluminas, se utilizan, aunque con mucha menor frecuencia, aleaciones de aluminio con cobre y magnesio.

Las aleaciones de aluminio fundido contienen más aditivos que las aleaciones forjadas.

El contenido de aditivos en las aleaciones de fundición es tal que en la aleación de fundición se forma un eutéctico que, por regla general, aumenta la fluidez y la densidad de la fundición y aumenta la resistencia de la aleación a las tensiones de contracción.

Las aleaciones con una gran cantidad de silicio suelen tener un eutéctico acicular, pero cuando se añade una pequeña cantidad de un modificador (sodio metálico, una mezcla de fluoruro de sodio y cloruro de sodio) a la aleación líquida, la estructura de la aleación mejora significativamente, ya que el eutéctico se vuelve de grano fino.

Las siluminas son fáciles de soldar y casi no se agrietan debido a tensiones de contracción, lo que se explica por el corto intervalo de cristalización. El gran inconveniente de las siluminas es la tendencia a formar películas de óxido (lo que aumenta la tasa de rechazo de las piezas fundidas), así como su baja resistencia mecánica y su mala maquinabilidad. Como muchas aleaciones de fundición, la silumin es muy sensible a la contaminación por hierro: incluso un ligero aumento del contenido de hierro en la silumin (entre un 0,1 y un 0,2 %) conduce a una fuerte disminución del alargamiento (2 a 3 veces).

En mesa 18 muestra la composición y propiedades mecánicas de algunas aleaciones de fundición.

Como se desprende de la tabla anterior, las propiedades mecánicas de las siluminas son significativamente más bajas que las propiedades mecánicas de las aleaciones forjadas, lo que es consecuencia de la estructura más gruesa de las siluminas.

Las aleaciones de aluminio y uranio son relativamente baratas, duraderas, fáciles de procesar y las revestidas con aluminio resisten muy bien la corrosión en agua.

30.05.2019

Los principales requisitos del cliente durante la construcción de diversos edificios son la eficiencia energética, una importante velocidad de trabajo,...

29.05.2019

Ofrecemos una descripción general de las propiedades y características de los modelos populares de geomembranas perfiladas presentados por GEOTECH. En la revista de las modificaciones de las membranas Tefond, Isostud,...

29.05.2019

Los tribunales de Zambia han anunciado su propio veredicto sobre la liquidación de la mayor empresa minera de cobre del estado, Konkola Copper Mines,...

29.05.2019

Hoy en día, el desmantelamiento de estructuras metálicas se considera un tipo de trabajo técnicamente muy complejo. Al mismo tiempo, encuentre equipos y dispositivos para...

28.05.2019

El microclima en el coche se considera uno de los factores de comodidad más importantes. Es poco probable que usted esté satisfecho con el hecho de que la temperatura exterior será exactamente la misma que...

28.05.2019

Vale Corporation de Brasil, que se dedica a la extracción de mineral de hierro, y China Communications Construction Co de la República Popular China firmaron un acuerdo...