Изучение сплава железа с алюминием было начато после первой мировой войны. Работы, проведенные в союзе, Германии, Англии и в других странах, показали, что алюминий значительно увеличивает жаростойкость чугуна. При исследованиях также было найдено, что эти сплавы имеют высокую цементацию, окалиностойкость и хорошую стойкость в окисляющей среде.

Скорость окалинообразования при высоких температурах зависит от свойств образующейся на поверхности металла окисной пленки. Чем она плотнее и однороднее, тем лучше защищает поверхность от окисления. Окислы, входящие в состав пленки, не должны возгоняться, должны быть тугоплавкими и не должны образовывать легкоплавкие эвтектики. Пленка должна иметь низкую ионную проводимость. Жаростойким сплавом принято считать такой, у которого потеря с окалиной не превышает 0,0002 - 0,0004 г/см2/час. Это условие относится к сплавам железа с хромом и кремнием и остается в силе для сплавов железа с алюминием.

Можно сказать, что до настоящего времени наиболее распространенным сплавом для отливок, подвергающихся тепловому и химическому воздействию, был ферхромит и подобные ему сплавы железа с хромом . Сплавы железа с кремнием чаще применяются как коррозионностойкие материалы. Несмотря на то, что сплавы железа с алюминием исследовались в течение ряда лет, они не нашли широкого применения. Большинство исследований этих сплавов ограничилось лишь лабораторными определениями механических, физических и других свойств. При получении качественных отливок из этих сплавов, встретились затруднения, связанные с большой газо-насыщенностью металла, образованием окисных пленок в толще металла, угаром алюминия во время плавки, разрушением отливок при нормальной температуре и т. д., что заставило исследователей не только прекратить работы, но и прийти к заключению, что такие сплавы не могут быть применены на практике. Наиболее полно были исследованы сплавы, содержащие 16 - 20% А1 и 3% C. Из литературы известно, что такие сплавы, называемые «чугаль» (чугун + алюминий), начали выплавлять в бывшем Союзе.

Можно сказать, что, несмотря на исключительные свойства сплава железа с алюминием , он нигде (поскольку об этом можно судить по литературным данным) не производился в больших количествах. Однако как сплавы железа с алюминием, так и пирофераль нуждались в дальнейшей разработке технологии производства отливок, которая могла бы обеспечить высокое качество изделий при минимальных производственных затратах. По просьбе изобретателей один из авторов, З. Эмингер, со своим рабочим коллективом разработал технологию выплавки пирофераля, которая позволяет наладить производство отливок в широком масштабе. Коллективом были получены новые данные об этом сплаве, на основе которых и была разработана технология его производства.

На сегодняшний день практическое применение нашли почти все известные человеку металлы и их сплавы. У каждого из них есть свои специфические особенности, которые и определяют сферу их использования в тех или иных отраслях промышленности. Наибольшее распространение получили железо и всевозможные соединения на его основе, а также алюминий и его сплавы. Это можно объяснить, прежде всего, большими природными запасами, а также прекрасными химическими, физическими и механическими характеристиками.

Немного истории

Согласно древней легенде, описанной в трактате «Естественная история» Гая Плиния Старшего, составленной примерно в 77 году н.э., однажды к императору Рима Тиберию подошел незнакомый мастер и сделал ему подарок в виде чаши из серебристого и очень легкого металла. Когда Тиберий спросил его, из чего он ее сделал, тот ответил, что из глины. Удивившись, император приказал умертвить невинного ремесленника и уничтожить его мастерскую, чтобы это изобретение не привело к обесцениванию металлов римской казны. Жаль, что он в то время не смог оценить все перспективы открытия, ведь алюминий и его сплавы в будущем совершили прямо-таки настоящий прорыв.

Почему алюминий и его сплавы так популярны?

Содержание алюминия в земной коре составляет примерно 8,8%, и потому он лидирует в перечне наиболее распространенных металлов. В число его достоинств входит малая плотность (2,7 г/см3), прекрасная коррозийная стойкость, технологичность, хорошая электро- и теплопроводность, довольно высокие прочностные характеристики. Алюминий и его сплавы широко используются в авиации, судостроении, железнодорожном транспорте, автомобилестроении, строительстве, химической и и т.д. характеризуются высокой скоростью обработки. Все это дает отличную возможность применять их почти в любом виде производства.

Основные сплавы на основе алюминия

Соединяя алюминий с легирующими добавками, можно добиться большей прочности и улучшить прочие свойства этого металла. В качестве добавок чаще всего медь, марганец, цинк и магний. Рассмотрим основные сплавы.

или просто дюраль)

Название этого соединения произошло от слова Дюрен - именно так назывался немецкий город, в котором в 1911г. начали производить этот сплав в промышленных масштабах. Получают его добавлением к алюминию меди (2,2 - 5,2 %), магния (0,2 - 2,7%) и марганца (0,2 - 0,1%). После термообработки металл становится очень прочным (статическая прочность достигает 450-500 МПа). Для того чтобы повысить антикоррозийную стойкость, его нередко плакируют алюминием. Используют в качестве в транспортном и авиационном машиностроении.

Магналии

Это различные сплавы алюминия с магнием и прочими элементами (содержание магния - 1-13%). Для них характерна высокая пластичность, хорошая свариваемость и коррозийная стойкость. Используются для изготовления фасонных отливок, проволоки, листов, заклепок и т.д.

Силумин

Это соединение получают, соединяя алюминий с кремнием (содержание кремния - 4-13%). Порой в него добавляют и другие добавки: Be, Ti, Zn, Mg, Mn, Cu. Данный сплав применяется для производства деталей сложной конструкции, в основном в авиа- и автостроении.

Алюминий и его сплавы еще долго будут служить на благо человечества. Доказательство тому новое изобретение - пеноалюминий или, как его еще называют, «металлический поролон». Многие эксперты считают, что у пористого алюминия есть отличные перспективы.

В наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Алюминий с железом способен давать твердые растворы, интерметаллидные соединения (Fe 2 Al 4 -62,93 % Al; Fe 2 Al 5 - 54,71 % Al; FeAl 2 -49,13% Al; FeAl -32,57 % Al и др.) и эвтектику (Al + FeAl 3 , Т пл = 654 °С, содержание железа в металле 1,8%). Растворимость железа в твердом состоянии ограничивается 0,053 % при эвтектической температуре. Растворимость алюминия в железе порядка 32%, т. е. в 600 раз выше. При затвердевании в структуре сплавов алюминия и железа выпадают кристаллы соединения FeAl 5 (59,18 %).

Для условий сварки характерно появление FeAl 3 и Fe 2 Al 5 . Они обладают низким пределом временного сопротивления (15-17 МПа). Твердость Fe 2 Al 5 , FeAl 3 и FeAl 2 лежит в диапазоне μv = 9600-11500 МПа. С увеличением содержания железа и с повышением температуры твердость снижается. Для Fe 3 Al μv = 2700 МПа. Разупрочнение FeAl 3 и Fe 2 Al 5 начинается при температуре 0,45 Т пл. Для Fe 2 Al 5 характерно аномально высокое значение удельного электрического сопротивления.

Интерметаллиды химически стойки. Последующая термическая обработка соединений может привести только к росту протяженности зоны интерметаллидов. В соединении имеют место три характерных участка: железо (сталь)-интерметаллидная зона - алюминий (алюминиевый сплав). Механические свойства соединений зависят от промежуточной зоны - ее состава. количества интерметаллидов, их формы, протяженности, характера расположения и сплошности.

На алюминии образуется химически стойкая тугоплавкая окисная пленка (Аl 2 O 3 имеет T пл = 2047 °С), что при сварке плавлением может привести к дефекту в виде включений этой пленки в металл шва. Использование флюсов не дает положительных результатов: флюсы для сварки алюминия легкоплавки, жидкотекучи, плохо смачивают стали; флюсы для стали активно реагируют с расплавленным алюминием.

Характер диффузионных процессов при сварке в твердой фазе алюминия с железом и сталью на начальной стадии взаимодействия и в дальнейшем отличается. Показано, что в начальный период имеет место диффузия железа в алюминий. В результате в пограничной зоне образуется слой из смеси фаз FeAl 3 + Fe 2 Al 5 . В дальнейшем при температуре, соответствующей рекристаллизации стали, наблюдается интенсивная диффузия алюминия в сталь. Скорость этого процесса зависит от химического состава материала контактирующих заготовок и условий нагрева. Для твердофазного взаимодействия при определенных температурно-временных условиях сварки может отсутствовать сплошной фронт интерметаллидов.

Реакционная диффузия в системе алюминий - железо наблюдается при температуре >400 °С. Рост интерметаллидного слоя подчиняется параболическому закону: у 2 = 2k 1 τ, где k 1 - величина, пропорциональная коэффициенту диффузии алюминия через слой.

Легирование материалов алюминиевой заготовки Si, Мn и другими элементами, а стали - V, Ti, Si и Ni ведет к повышению энергии активации реакционной диффузии. Их влияние связано с затруднением образования зародышей в промежуточной фазе. Противоположное влияние оказывает С и Мn в стали. Повышенное содержание в определенных пределах в стали свободного кислорода и азота ведет к росту температуры начала образования интерметаллидов. Возникновение интерметаллидного слоя для каждой температуры начинается после некоторого критического времени, т. е. имеет место латентный период (τ 0), по прошествии которого идет интенсивное образование интерметаллидов. Его зависимость от температуры имеет вид

τ 0 = 6,0 10 -13 ехр (192,3/RT).

При ведении процесса в твердо-жидком состоянии (с расплавлением алюминия) со стороны железа (стали) образуется Fe 2 Al 5 , а со стороны алюминия - FeAl 3 .

При сварке хромоникелевых нержавеющих сталей с алюминиевыми сплавами интерметаллидная прослойка имеет более сложный характер и в ее образовании участвует Сr и Ni.

Биметаллическое соединение имеет удовлетворительные механические свойства лишь до образования сплошного слоя интерметаллидной фазы. Работоспособность соединения сохраняется при определенном температурно-временном воздействии. Верхний температурный порог для биметаллических изделий из рассматриваемого сочетания материалов составляет 500- 520 °С.

Основными путями получения работоспособного соединения алюминиевых сплавов со сталями являются следующие:

ограничение протяженности слоя интерметаллидных прослоек. Высокая прочность может быть получена при ширине зоны с 10 мкм;

легирование алюминия элементами, сдерживающими образование промежуточной фазы, прежде всего кремнием, а также применение стали с низким содержанием углерода и марганца, что позволяет поднять температуру образования интерметаллидов на 40-60 °С выше температуры рекристаллизации стали. Этот путь может быть с успехом использован при сварке в твердой фазе.

Различия в пластических свойствах и твердости позволяют успешно применять для рассматриваемого сочетания материалов клинно-прессовую сварку при изготовлении биметаллических стержней, трубчатых переходников и т. п. Температура нагрева стальной заготовки, имеющей в продольном сечении форму клина, до 500-600 °С. Предусматривают меры по защите стали от окисления. Высокие механические свойства соединения получаются при использовании покрытий из цинка на поверхности клина.

Диффузионная сварка ведется при температуре 425-495 °С (время до 10 мин, сварочное давление 210-310 Па). Поверхность заготовки из стали покрывается слоем Ni и W. Последний с алюминием способен образовывать эвтектику. При этом температура сварки должна быть ниже температуры образования эвтектики.

Ультразвуковая сварка позволяет получать нахлесточные, точечные и шовные соединения на тонких заготовках. Колебания подаются со стороны алюминия. Толщина алюминия ограничивается величиной порядка 1,0-1,25 мм.

Сварка трением позволяет получать высокого качества соединения, равнопрочные алюминиевому сплаву в отожженном состоянии. В процессе сварки температура в стыке быстро достигает своего максимума и затем стабилизируется. При сварке аустенитной стали 12Х18Н10Т с АД1 продолжительность латентного периода для температуры 660 °С, что близко к развиваемой в стыке, составляет 100-120 с. Продолжительность сварки ~ 10 с. Поэтому интерметаллидная фаза не успевает образоваться в сколько-нибудь значительных количествах. С другой стороны, непрерывно идущая осадка (главным образом за счет алюминия) способствует получению чистого от интерметаллидов шва (суммарная осадка ~14 мм).

При наличии в алюминиевом сплаве магния продолжительность латентного периода резко сокращается. Поэтому алюминиевые магниевосодержащие сплавы сваривают на режимах, обеспечивающих температуру в стыке не выше 500 °С.

Сварка взрывом таких материалов требует применения барьерного слоя, который наносится на стальную заготовку. Этим способом получают слоистые листы и ленты.

Широкое применение получила сварка прокаткой , которая позволяет регламентировать температуры нагрева зоны соединения. Таким способом в промышленных масштабах сваривается 12Х18Н10Т +АМг6; армко-железо +АМг5 и другие сочетания.

При сварке плавлением и сварко-пайке процессы зарождения и роста интерметаллидной прослойки идут значительно интенсивнее. При формировании соединения существенным является смачивание твердой стали алюминием. Для улучшения смачивания и тем самым сокращения времени контакта расплава со сталью прибегают к легированию шва и нанесению покрытий на поверхность стальной заготовки (цинковое, цинко-никелевое - как наиболее технологичное и недорогое). После смачивания идет процесс растворения железа в жидком алюминии. Установлено, что образующаяся в процессе растворения фаза Fe 2 Al 5 может переходить в расплав в виде кристаллов и растворяться. Причем скорость роста промежуточного слоя больше скорости растворения, что делает невозможным получение соединения без интерметаллидных прослоек. Снижения отрицательного действия этого фактора можно добиться увеличением объема расплава алюминия (предварительная разделка кромки), оптимизацией режима с целью ограничения температуры расплава, легированием ванны через присадочный материал элементами, влияющими на скорость роста и состав интерметаллидной прослойки. Введение в шов Si (4-5%), Zn (6,5-7%), Ni (3-3,5%) позволяет уменьшить толщину интерметаллидного слоя и получать соединения с прочностью на уровне 300-320 МПа.

С учетом отмеченных особенностей в практике нашли применение два варианта технологии соединений методами плавления алюминия со сталью: 1) сварка-пайка с предварительным нанесением на стальную кромку покрытия с использованием аргонодуговых аппаратов с неплавящимся электродом и 2) автоматическая дуговая сварка плавящимся электродом по слою флюса АН-А1. Покрытия (цинковые, алюминиевые) имеют толщину 30-40 мкм и наносятся гальваническим способом или алитированием. При сварке необходимо вести дугу по кромке алюминиевого листа на расстоянии 1-2 мкм от линии стыка и соблюдать определенную скорость (при малых скоростях наблюдается перегрев и выгорание покрытий, при больших - несплавления).

При сварке под флюсом роль флюса сводится к улучшению смачиваемости и торможению образования интерметаллидов. Необходимо не допускать прямого воздействия дуги на кромку стали, а разделку кромки на стали делать возможно ближе к очертанию профиля ванны. Таким способом сваривают толщины 15-30 мм.

Алюминий

Вследствие малого удельного веса (2,70) алюминий и его сплавы являются исключительно ценными конструкционными материалами, особенно в самолетостроении. Высокая пластичность алюминия дает возможность обрабатывать его давлением и штамповкой в холодном и горячем состоянии.

Сравнительно малое удельное электросопротивление позволяет применять алюминий в электротехнической промышленности в качестве проводов и других изделий. Высокая коррозионная стойкость алюминия, объясняемая характерным свойством его образовывать на поверхности окисные пленки, позволяет применять алюминий как плакировочный материал.

Благодаря этим ценным свойствам алюминий и его сплавы получили чрезвычайно широкое применение во всех отраслях промышленности и в быту.

В России выпускается технический алюминий девяти марок, химический состав которых и примерное назначение приведены в табл. 16.

Примеси оказывают сильное влияние на электрические, технологические и коррозионные свойства алюминия.

Основные примеси в техническом алюминии - железо и кремний, попадающие в металл при его получении.

Уже незначительные количества таких примесей, как железо, марганец, медь, цинк, магний и других, резко снижают электропроводность (рис. 1) и теплопроводность технического алюминия.

Железо почти не растворяется в алюминии: при температуре эвтектики (655°) растворимость железа составляет 0,052%, при понижении температуры растворимость резко падает (рис. 2). Железо в алюминии присутствует в виде самостоятельной фазы AlsFe.

Присутствие нерастворяющегося в алюминии железа снижает антикоррозионную устойчивость и значительно понижает электропроводность и пластичность (обрабатываемость), хотя несколько и повышаем прочность алюминия.

При одновременном присутствии кремния и железа в алюминии образуется новая фаза. В техническом алюминии соотношение кремния и железа таково, что образуется новое тройное соединение.

Вредное действие железа во многих сплавах может быть ослаблено, если в алюминий добавить марганец или хром, которые способствуют кристаллизации скелетообразной или равноосной структуры.

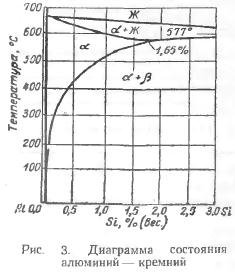

Кремний растворяется в алюминии при температуре эвтектики (577°) до 1,65%. С понижением температуры растворимость кремния падает и при комнатной температуре в растворе удерживается несколько сотых долей процента кремния (рис. 3). Изменение растворимости кремния в алюминии с понижением температуры вызывает процессы упрочнения, но они настолько слабы, что практического значения не имеют.

Влияние кремния на механические свойства алюминия аналогично влиянию железа.

Примеси кальция, натрия и других элементов, присутствующих в техническом алюминии в ничтожных количествах, практически не оказывают влияния на свойства алюминия.

Кислород энергично реагирует с алюминием и образует тугоплавкий окисел Аl2О3, присутствие которого в алюминии сильно снижает механические свойства и ухудшает обработку металла давлением.

Азот, окись углерода, углекислый газ и сернистый газ при высоких температурах вступают в реакцию с алюминием и образуют тугоплавкие соединения.

Растворимость этих газов в алюминии при температурах процесса плавки алюминия невелика, но эти газы вредны потому, что металл загрязняется окислами, сульфидами и карбидами, которые способствуют повышению растворимости газов в расплавленном алюминии.

При высоких температурах в алюминии растворяется относительно большое количество водорода (при 300° 0,001 см3 в 100 г алюминия, при 500° - 0,0125 см3 в 100 г, а при 850° - 2,15 см3 в 100 г). При остывании алюминия часть водорода удерживается в нем, отчего изделия из такого металла получаются пористыми. Поэтому присутствие водорода или водяного пара в атмосфере печи, в которой плавится алюминий, крайне нежелательно.

Присутствие в алюминии легирующих добавок резко изменяет растворимость в нем водорода. Медь, кремний и олово понижают растворимость водорода в алюминии, а марганец, никель, магний, железо, хром, церий, торий и титан повышают ее. В присутствии 2,8% марганца при 600° или 6% магния при 500° алюминий способен поглощать водород.

Механические свойства технического алюминия зависят от степени его деформации и температуры отжига.

Так, предел прочности при растяжении мягкого алюминия равен 7-10 кг/мм2, а деформированного 15-20 кг/мм2, относительное удлинение ответственно составляет 30-35 и 4-6%.

На рис. 4 и 5 приведена зависимость предела прочности и удлинения алюминия марок A1 и А2 от степени деформации и температуры отжига.

Основными легирующими добавками в деформируемых и литейных алюминиевых сплавах служат медь, магний, марганец, кремний, цинк, титан и в некоторых случаях олово, никель и др.

Добавки, вводимыe в алюминий при производстве сплавов, значительно повышают прочность металла, но понижают его пластичность, электро- и теплопроводность и ослабляют защитные действия пленки окиси алюминия, так как новые образующиеся фазы нарушают непрерывность слоя окиси алюминия.

Медь с алюминием образует твердый раствор. При температуре эвтектики (548°) растворимость меди составляет около 5,7%, при понижении температуры растворимость уменьшается, достигая при 200° около 0,5%.

В состоянии твердого раствора сплав алюминия с медью хорошо переносит обработку давлением. При медленном охлаждении из этих сплавов начинает выделяться химическое соединение СuAl2. Быстрое охлаждение, т. е. закалка, позволяет предупредить распад твердого раствора и получить неустойчивый при комнатной температуре раствор. В процессе распада твердого раствора происходит упрочнение сплавов, т. е. повышается их твердость и предел прочности.

Процесс упрочнения начинается после закалки при длительной выдержке при комнатной температуре, но более сильное упрочнение получается при искусственном старении (выдержке сплавов при 100-150°). Например. сплав алюминия с 4% меди после закалки и отпуска обладает пределом прочности 35- 37 кг/мм2 вместо 27 кг/мм2 в свежезакаленном состоянии и 13 кг/мм2 в отожженном состоянии.

В настоящее время двойные сплавы алюминия с медью применяются редко; наибольшим распространением пользуются сплавы, содержащие, кроме меди, магний, марганец, цинк и другие элементы.

Магний, как и медь, образует с алюминием область твердого раствора, которая уменьшается с понижением температуры вследствие уменьшения растворимости магния в алюминии.

При 451° растворимость магния в алюминии составляет 14,9%, при 150°-2,95% (рис. 6).

Уменьшение растворимости магния в алюминии с понижением температуры позволяет применить закалку и последующий упрочняющий отпуск; в сплавах Al-Mg явление упрочнения выражено не так резко, как в сплавах Al-Cu.

Значительный эффект упрочнения дают алюминиевые сплавы при добавке соединения Mg2Si. Например, предел прочности термически обработанного сплава с содержанием 1,85% Mg2Si возрастает больше, чем в три раза.

Цинк с алюминием образует большую область твердого раствора β, которая с понижением температуры резко сужается. Однако применение цинка в качестве упрочнителя алюминиевых сплавов не нашло практического применения. Большой эффект упрочнения дают алюминиевые сплавы при добавке соединения MgZn2. Эти добавки позволят получить сплавы после термической обработки с пределом прочности до 60 кг/мм2.

Марганец в процессе старения сплавов типа дуралюминов не участвует, но повышает их прочность и коррозионную стойкость. В присутствии марганца в структуре сплава появляется марганцевая составляющая. В сплавах, которые содержат магний и кремний, марганец дает эффект упрочнения, значительно превосходящий эффект упрочнения от меди.

Термической обработкой многокомпонентных алюминиевых сплавав удается получать сплавы с высоким пределом прочности (свыше 60 кг/мм2) при достаточно сильном удлинении и другими высокими механическими и физическими свойствами.

Алюминиевые сплавы

Промышленные алюминиевые сплавы делятся на деформируемые и литейные.

Деформируемые сплавы. В качестве деформируемого упрочняемого старением сплава наибольшее распространение получил дуралюмин, открытый в 1909 г., состав которого с тех пор подвергся лишь незначительному изменению.

Дуралюмин является сплавом по крайней мере из пяти компонентов, причем медь, магний и марганец вводятся в него в качестве добавок, а кремний и железо (примерно по 0,5%) являются обычными примесями, попадающими в сплав с техническим алюминием, уже содержащим эти примеси.

В табл. 17 приводятся некоторые данные о химическом составе и механических свойствах деформируемых алюминиевых сплавов.

Как следует из данных табл. 17, с повышением процентного содержания легирующих добавок повышается предел прочности и падает пластичность сплава.

Дуралюмины идут в основном для изготовления листов, профилей, проволоки, прутков, труб и заклепок. Листы выпускаются как неплакированные, так и плакированные чистым алюминием.

Большое распространение получили также сплавы на основе Al-Mg-Si, используемые для производства поковок и штамповок - группа сплавов, именуемая в ГОСТах сплавами марок AK. В этих сплавах содержится повышенное по сравнению с дуралюмином количество кремния (до 1,2%). Кроме того, в этих сплавах некоторых марок (АК2 и АК4) марганец заменен никелем.

Из сплавов высокой прочности можно привести сплав АК8, содержащий 3,9-4,8% меди, 0,4-0,8% магния, 0,4-1,0% марганца и 0.6- 1,2% кремния. Этот сплав обладает высоким пределом прочности (до 50 кг/мм2), но склонность сплава к интеркристаллитной коррозии ограничивает области его применения.

По свойствам при комнатных температурах некоторые сплавы типа AK (например, АК2) близки к дуралюмину, но превосходят его по стойкости при высоких температурах.

В последние годы начал внедряться сплав В95, подвергающийся искусственному старению и обладающий пределом прочности свыше 65 кг/мм2, твердостью 190 кг/мм2 и относительным удлинением около 7%.

Литейные сплавы. Среди литейных алюминиевых сплавов наиболее распространены силумины - сплавы с большим содержанием кремния.

Кроме силуминов применяют, правда значительно реже, сплавы алюминия с медью и магнием.

Литейные алюминиевые сплавы легированы большим количеством добавок, чем деформируемые сплавы.

Содержание добавок в литейных сплавах таково, что в литом сплаве образуется эвтектика, которая, как правило, повышает жидкотекучесть, плотность отливки и увеличивает сопротивление сплава усадочным напряжениям.

Сплавы с большим количеством кремния обычно имеют игольчатую эвтектику, но при добавке в жидкий сплав незначительного количества модификатора (металлический натрий, смесь фтористого натрия и хлористого натрия) значительно улучшается структура сплава, так как эвтектика становится мелкозернистой.

Силумины хорошо поддаются сварке и почти не дают трещин от усадочных напряжений, что объясняется малым интервалом кристаллизации. Большой недостаток силуминов - склонность к образованию окисных пленок (отчего повышается брак отливок), а также невысокая механическая прочность и плохая обрабатываемость резанием. Как и многие литейные сплавы, силумин очень чувствителен к загрязнению железом: уже незначительное увеличение содержания железа в силумине (на 0,1-0.2%) приводит к резкому снижению относительного удлинения (в 2-3 раза).

В табл. 18 приведен cocтав и механические свойства некоторых литейных сплавов.

Как следует из приведенной таблицы, механические свойства силуминов существенно ниже механических свойств деформируемых сплавов, что является следствием более грубой структуры силуминов.

Алюминийурановые сплавы сравнительно дешевы, прочны, хорошо поддаются обработке, а плакированные алюминием - очень хорошо противостоят коррозии в воде.

30.05.2019

Основными требованиями клиента в ходе строительства разнообразных строений называют обеспечение энергоэффективности, значительную скорость выполнения работ,...

29.05.2019

Предлагаем обзор свойств и характеристик популярных моделей профилированных геомембран, представленных в компании ГЕОТЕХ. В обзоре модификации мембран Тефонд, Изостуд,...

29.05.2019

Судебные инстанции Замбии озвучили собственный вердикт по поводу ликвидации самой крупной на территории государства компании по добыче меди Konkola Copper Mines,...

29.05.2019

На сегодняшний день демонтаж металлических конструкций считается весьма замысловатым в техническом плане типом работ. При этом отыскать оснащение и устройства для...

28.05.2019

Микроклимат в машине считается одним из самых важных факторов удобства. Вряд ли вас будет устраивать тот факт, что температурный режим на улице будет точно таким же, как...

28.05.2019

Корпорация Vale из Бразилии, занимающаяся добычей железной руды, а также фирма China Communications Construction Co из Китайской Народной Республики заключили договор по...